وضعیت منابع آب در ایران بحرانی است. به دلیل دگرگونی آب و هوای کره زمین و بروز شرایط گلخانه ای یا پدیده هایی مثل ال نینو و غیره، تغییرات عمده ای در آب و هوای کشور ما ایجاد شده که ظاهرأ سال ها پایدار خواهد بود که خشکسالی مخرب ترین و طاقت فرسا ترین مشکل شرایط جدید است. صرف نظر از اینکه در کمبود آب تهران عوامل متعددی از قبیل تراکم فروشی و گسترش بی ضابطه شهر، فقدان مدیریت صحیح منابع آب و عدم پیش بینی و تدارک لازم برای تأمین منابع آب جدید، دخیل می باشند، ولی به هر حال برای مقابله با مشکل خشکسالی بهترین راه، صرفه جویی است. نشریه معتبر NEW WORLD WATER در شماره اخیر خود چند نکته ساده ولی بسیار مهم را جهت صرفه جویی در مصرف آب ذکر کرده است که در پی می آید.

ما به طور متوسط در هر روز 155 لیتر آب مصرف می کنیم که این 70% بیشتر از میزان مصرف در 30 سال قبل است. این مقدار آب معادل 1600پاینت آب در هر هفته می باشد. در اینجا به چند نکته که توجه به آن ها در مصرف بهینه آب مفید به نظر می رسد اشاره می شود :

¢در داخل خانه

• یک چکه آب در هر ثانیه باعث هدر رفتن تقریبأ 1200 لیتر آب در یک سال می شود که این معادل 4 لیتر آب در روز است. اگر ریزش چکه ها سریع تر شده و به یک جریان تبدیل گردد، 90 لیتر آب در روز هدر می رود.

• بازماندن شیر آب باعث مصرف 14-10 لیتر آب در دقیقه می شود که این میزان آب برای یک استحمام 5 دقیقه ای کفایت می کند.

بنابراین شیرهایی را که چکه می کنند سریعأ تعمیر کنید و هنگامی که از شیر های آب استفاده نمی شود آن ها را به خوبی ببندید. هنگام مسواک زدن دندان ها نیز شیر آب را بسته نگه دارید.

• شستن یک لیوان زیر یک شیر باز، تقریبأ یک لیتر آب مصرف می کند. در صورتی که به وسیله یک سینک ظرف شویی که با همین مقدار آب پر شده باشد می توان 6 لیوان را شست.

• یک ماشین لباس شویی با یک دور کار کردن، 100 لیتر آب (22 گالن) مصرف می کند. یک خانواده به طور متوسط 5 بار در هفته از ماشین لباس شویی استفاده می کند که این معادل مصرف 26000 لیتر (5720 گالن) در یک سال می باشد.

• به منظور صرفه جویی در مصرف آب، فقط زمانی از ماشین لباس شویی استفاده کنید که کاملأ پر شده باشد.

• یک ماشین لباس شویی کاملأ پر نسبت به دو ماشین نیمه پر، آب کمتری مصرف می کند.

• برای استحمام به جای پر کردن وان، از دوش استفاده نمایید و به این ترتیب هر هفته معادل 1000 فنجان چای، در مصرف آب صرفه جویی کنید.

•یک سوم از آب مورد استفاده خانواده با کشیدن سیفون توالت به مصرف می رسد.

• هنگام کشیدن سیفون توالت، آب معادل دو بار استحمام در روز مصرف می شود، بنابراین وسیله ای را جهت صرفه جویی آب در سیفون توالت خود نصب نمایید.

• با نصب یک کنتور آب، می توانید مقدار آبی را که استفاده می کنیدکنترل نموده و به این ترتیب در مصرف آب و پول خود صرفه جویی کنید.

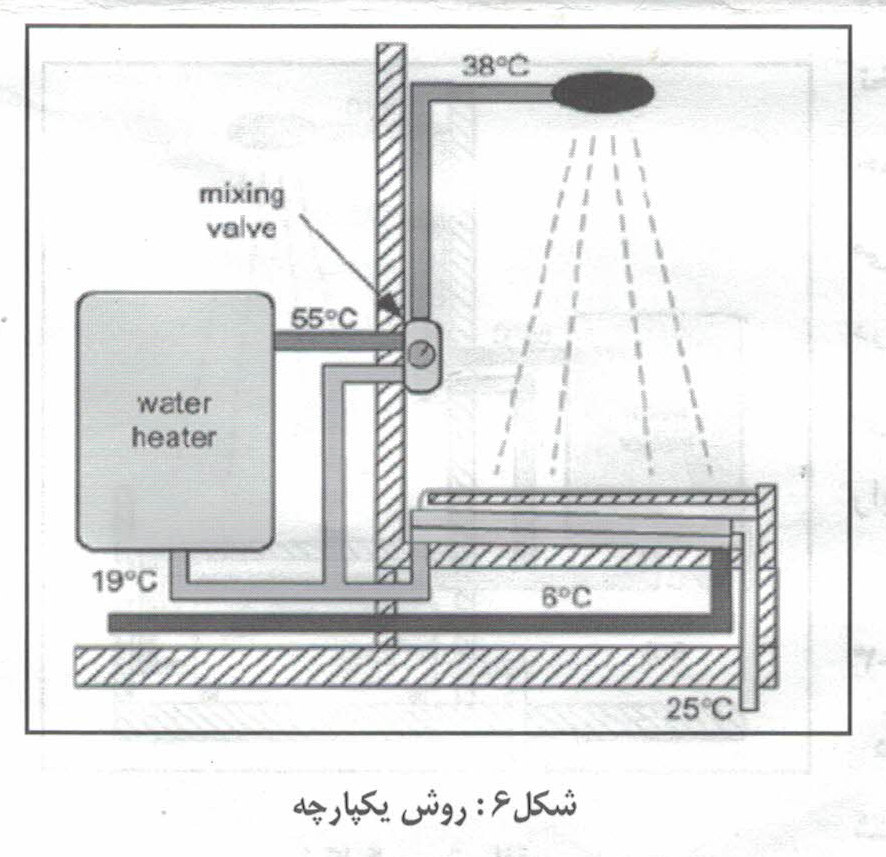

• 20 تا 25 درصد از انرژی مصرفی خانه به منظور گرم کردن آب در آشپزخانه و حمام استفاده می شود .بنابراین اگر هنگام استحمام و شست و شو صرفه جویی و بهره وری از آب را رعایت کنید می توانید در مصرف انرژی و پول خود نیز صرفه جویی نمایید.

¢خارج خانه

• یک آبپاش باغچه طی مدت نیم ساعت به اندازه مصرف روزانه یک خانواده 4 نفره، آب مصرف می کند.

• یک آبپاش باغچه در یک ساعت 1000 لیتر آب مصرف می کند یعنی به ازای هر 2 ثانیه ای که کار میکند تقریبأ 1 پاینت آب مصرف می شود.

• برای چمن حتی در گرم ترین هوا، یکبار آبیاری در هفته کافی است. آبیاری بیشتر حتی می تواند چمن را ضعیف کند زیرا باعث کشیده شدن ریشه های چمن به سطح زمین می شود.

• شستن ماشین با شلینگ سبب هدر رفتن 300 لیتر یا 33 سطل آب می گردد.

NEW WORLD WATER 2001

ترجمه و اقتباس : دکتر سید علی اکبر طباطبایی

- ۰ نظر

- ۱۱ آذر ۹۸ ، ۱۵:۰۷